انواع روکش های سیم و کابل

انواع روکش های سیم و کابل

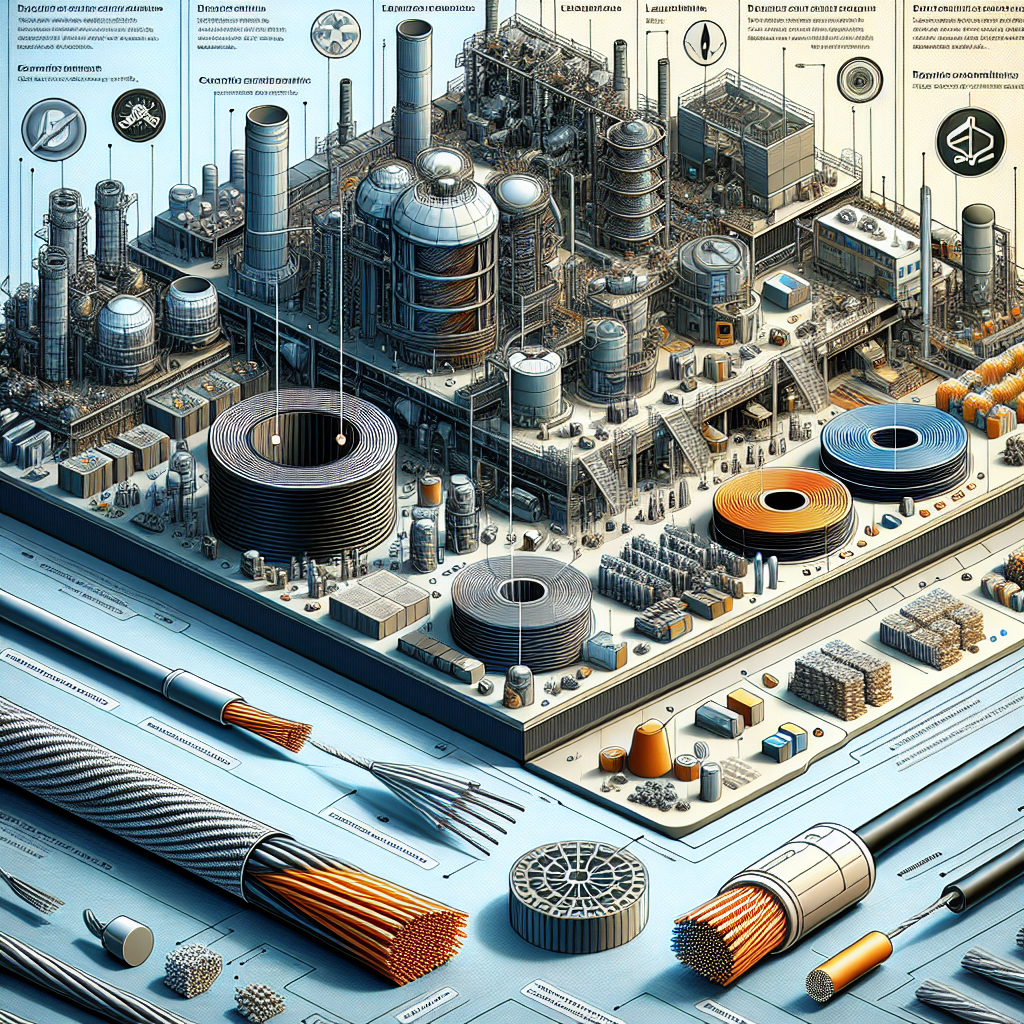

روکشهای سیم و کابل به عنوان عنصر حیاتی در تضمین ایمنی و عملکرد بهینه سیستمهای برقرسانی مطرح هستند. این مقاله به بررسی انواع مختلف روکشها از جمله روکشهای پلی وینیل کلراید (PVC)، پلی اتیلن (PE) و روکشهای XLPE (پلی اتیلن کراس لینک شده) میپردازد و ویژگیهای منحصر به فرد هر یک را مورد تحلیل قرار میدهد. همچنین، به بررسی کاربردهای ویژه روکشهای نسوز سیلیکونی در محیطهای حساس و پرخطر خواهیم پرداخت. هدف از این نوشتار، آشنا کردن خوانندگان با مزایا و معایب هر نوع روکش، و اهمیت انتخاب مناسب آنها در پروژههای مختلف است. با مطالعه این مقاله، شما با تأثیرات انتخاب روکش مناسب بر ایمنی و کارایی کابلها آشنا خواهید شد و میتوانید تصمیمات بهتری در طراحی و اجرای پروژههای خود اتخاذ نمایید.

انواع روکش های سیم و کابل

تفاوتهای اساسی بین روکشهای مختلف

تفاوت در مواد اولیه مورد استفاده

روکشهای مختلف سیم و کابل از مواد اولیه متفاوتی ساخته میشوند که تأثیر زیادی بر ویژگیهای فنی و عملکرد آنها دارد. به عنوان مثال، روکشهای زیرکونیا که در صنایع مختلف به کار میروند، از ترکیبات خاصی تشکیل شدهاند که به آنها استحکام و مقاومت بالایی در برابر شکستگی و عوامل محیطی میدهد. در مقابل، لمینتها معمولاً از مواد سرامیکی ساخته میشوند که بیشتر به منظور زیبایی و بهبود ظاهری استفاده میشوند. این تفاوت در مواد اولیه، به طور مستقیم بر خواص فیزیکی و شیمیایی هر یک از این روکشها تأثیر میگذارد.

مقاومت در برابر عوامل محیطی

مقاومت در برابر عوامل محیطی یکی دیگر از نکات کلیدی در تفاوت بین روکشهای مختلف است. روکشهای زیرکونیا به دلیل ترکیب و ساختار خاصشان، معمولاً در برابر فشار و ضربههای روزمره بسیار مقاومتر از لمینتها هستند. این روکشها میتوانند به خوبی دندانهای آسیبدیده را محافظت کنند و تحت شرایط سخت محیطی، عملکرد بهتری ارائه دهند. در مقابل، لمینتها به دلیل نازکی و پوشش محدود، ممکن است در برابر فشارهای شدید و تغییرات دما آسیبپذیرتر باشند. این نکته مهم است که هنگام انتخاب نوع روکش، شرایط محیطی و نوع کاربرد را مد نظر قرار دهیم.

کاربردهای صنعتی و خانگی

کاربردهای متفاوت روکشها در صنایع و مصارف خانگی نیز عامل دیگری در انتخاب نوع مناسب به شمار میآید. به طور مثال، روکشهای زیرکونیا به علت استحکام بالایی که دارند، در محیطهای صنعتی و کاربردهایی که نیاز به مقاومت و دوام دارند، گزینه مناسبی هستند. در حالی که لمینتها بیشتر در کلینیکهای دندانپزشکی برای بهبود زیبایی و لبخند مورد استفاده قرار میگیرند. انتخاب بین این دو نوع روکش باید بر اساس نیازهای خاص فردی و نوع درمان مورد نظر صورت گیرد.

بررسی جامع روکش پلی وینیل کلراید (PVC)

ویژگیهای فیزیکی و شیمیایی

روکش پلی وینیل کلراید (PVC) یکی از پرکاربردترین مواد در صنعت برق است که به دلیل ویژگیهای خاص خود، به عنوان یک عایق الکتریکی بسیار موثر شناخته میشود. این ماده در دماهای بین ۴۲- تا ۱۰۵+ درجه سانتیگراد عملکرد مناسبی دارد و میتواند به راحتی تحت فرآیند اکستروژن شکل گیرد. این ویژگی باعث شده که PVC به عنوان یک ماده انعطافپذیر و قابل تغییر در تولید انواع سیم و کابل مورد استفاده قرار گیرد. به علاوه، امکان افزودن نرمکنندهها و سایر افزودنیها به PVC، خواص مکانیکی و حرارتی آن را بهبود میبخشد.

مزایا و معایب استفاده از PVC

PVC به دلیل مزایای فراوانی که دارد، در صنایع مختلف محبوب است. برخی از این مزایا عبارتند از:

- هزینه پایین تولید و دسترسی آسان

- مقاومت بالا در برابر مواد شیمیایی و حلالها

- ویژگی خودخاموشکنندگی که آن را در برابر آتش مقاوم میسازد

با این حال، معایبی نیز دارد که باید به آنها توجه شود. به عنوان مثال، PVC در ولتاژهای بالای یک کیلوولت به خوبی عمل نمیکند و همچنین مقاومت آن در برابر حرارت و نور ماوراء بنفش نسبت به سایر پلیمرها کمتر است. به همین دلیل، این ماده عمدتاً در کابلهای فشار ضعیف و در شرایط معمولی به کار میرود.

کاربردهای اصلی در سیستمهای برقرسانی

کاربردهای PVC در صنعت برق بسیار متنوع است و شامل موارد زیر میباشد:

- عایقسازی سیمها و کابلها به منظور جلوگیری از تماس الکتریکی

- تولید روکشهای محافظ که از تماس مکانیکی و الکتریکی جلوگیری میکند

- استفاده در کابلهای مخابراتی و خطوط شبکههای اطلاعرسانی

این پلیمر به عنوان یک ماده عایق در ساختارهای مختلف سیم و کابل، به ویژه در شرایط سخت و دماهای پایین، کارایی بالایی دارد و میتواند در دماهای زیر صفر نیز به خوبی عمل کند. به همین خاطر، PVC انتخابی مناسب برای تولید انواع روکشهای سیم و کابل در صنایع برق و مخابرات است.

مزایای استفاده از روکش پلی اتیلن (PE)

مقاومت در برابر حرارت و رطوبت

روکش پلی اتیلن (PE) به عنوان یکی از مواد مقاوم در برابر حرارت و رطوبت شناخته میشود. این نوع روکش به دلیل ویژگیهای منحصر به فرد خود، میتواند در برابر تغییرات دما و رطوبت بالا مقاومت کند. پلی اتیلن به عنوان یک ماده ترموپلاستیک، توانایی حفظ ویژگیهای خود را در شرایط مختلف آب و هوایی دارد. به عنوان مثال، این روکش میتواند در شرایط گرم و مرطوب به خوبی عمل کند و از آسیبهای ناشی از رطوبت و گرما جلوگیری نماید. همچنین، خاصیت ضد اشعه UV این روکش مانع از تخریب و کاهش کیفیت آن در برابر تابش مستقیم نور خورشید میشود، که این امر باعث افزایش عمر مفید آن میگردد.

توانایی انعطافپذیری بالا

یکی از ویژگیهای بارز روکش پلی اتیلن، انعطافپذیری بالای آن است. این خاصیت به روکش اجازه میدهد که به راحتی بر روی سطوح مختلف نصب شود و از فرسایش زودهنگام سطوح جلوگیری کند. به عنوان مثال، روکش پلی اتیلن به راحتی قابل نصب بر روی استخرها است و به دلیل خاصیت انعطافپذیری، میتواند به شکلهای مختلف درآید و به سطوح غیرهموار بچسبد. این ویژگی به ویژه در هنگام نصب بر روی جمعکنندههای دستی و خودکار استخرها به کار میآید و کار نظافت را بسیار آسانتر میکند. از طرفی، این ماده به دلیل ساختار خاص خود، میتواند به صورت شناور بر روی سطح آب قرار گیرد و از ورود زبالهها و اجسام خارجی به داخل استخر جلوگیری کند.

کاربردها در محیطهای خاص

روکش پلی اتیلن به دلیل ویژگیهای منحصر به فرد خود، در محیطهای خاص و بهویژه در استخرهای روباز کاربرد فراوانی دارد. این روکش با طراحی استاندارد و وزن سبک، جابجایی و استفاده از آن را آسان میکند. به علاوه، این روکش به عنوان یک حفاظ موثر در برابر سقوط کودکان و حیوانات کوچک به داخل استخر عمل میکند، که این امر امنیت بیشتری را به ارمغان میآورد. از دیگر مزایای استفاده از روکش پلی اتیلن میتوان به حفظ کیفیت آب استخر و کاهش نیاز به مواد شیمیایی اشاره کرد. با توجه به این مزایا، استفاده از روکش پلی اتیلن نه تنها به حفظ کیفیت آب کمک میکند، بلکه هزینههای نگهداری و نظافت استخر را نیز به طور قابل توجهی کاهش میدهد.

نقش کلیدی روکش XLPE (پلی اتیلن کراس لینک شده)

فرآیند کراس لینکینگ در تولید

روکش پلیاتیلن کراس لینک شده (XLPE) به عنوان یک عایق حرارتی و الکتریکی شناخته میشود که ویژگیهای برجستهای دارد. فرآیند کراس لینکینگ در تولید این نوع عایق نقش کلیدی ایفا میکند. در این فرآیند، پیوندهای مولکولی بین زنجیرههای پلیاتیلن تقویت میشود که این امر باعث بهبود خواص مکانیکی و حرارتی عایق میگردد.

کراس لینکینگ میتواند به روشهای مختلفی مانند حرارت، تابش الکترونی یا استفاده از مواد شیمیایی صورت گیرد. این فرآیند موجب افزایش تحمل حرارتی عایق و همچنین بهبود مقاومت آن در برابر سایش و آسیبهای محیطی میشود. در نتیجه، کابلهای XLPE برای استفاده در شرایط سخت و دماهای بالا بسیار مناسب هستند.

مقاومت در برابر ولتاژ بالا

یکی از ویژگیهای بارز کابلهای XLPE، مقاومت بسیار بالای آنها در برابر ولتاژ بالا است. این قابلیت باعث میشود که این کابلها به گزینهای ایدهآل برای کاربردهای صنعتی مختلف تبدیل گردند. کابلهای XLPE میتوانند در محیطهای سختی مانند معادن و پالایشگاهها که در معرض فشار و سایش قرار دارند، به خوبی عمل کنند.

علاوه بر این، این کابلها مقاومت بالایی در برابر رطوبت و مواد خورنده دارند که امکان استفاده در شرایط مرطوب و خورنده را فراهم میکند. این ویژگیها به کاهش خطرات احتمالی و افزایش ایمنی در سیستمهای برقی کمک میکند. به طور کلی، کابلهای XLPE با توجه به این خواص، به عنوان یکی از مطمئنترین گزینهها در انتقال برق با ولتاژ بالا شناخته میشوند.

کاربردهای صنعتی پیشرفته

کابلهای XLPE به ویژه در صنایع نفت، گاز و پتروشیمی کاربردهای وسیعی دارند. این کابلها نه تنها در انتقال برق با ولتاژ بالا مؤثرند، بلکه در محیطهایی که احتمال آتشسوزی وجود دارد، به دلیل عدم تولید گازهای خطرناک، گزینهای ایمن محسوب میشوند.

مزایای استفاده از کابلهای XLPE در صنایع

- دوام بالا و طول عمر طولانی

- مقاومت در برابر شرایط محیطی سخت

- کاهش خطرات ایمنی در پروژههای بزرگ صنعتی و تجاری

- کاهش هزینههای نگهداری و تعمیرات

استفاده از کابلهای XLPE در پروژههای بزرگ به دلیل کارایی و دوام بالای آن رو به افزایش است. این نوع کابل به عنوان یکی از بهترین انتخابها در صنعت برق شناخته میشود و با توجه به ویژگیهای منحصر به فردش، به شدت در حال گسترش است.

روکشهای نسوز سیلیکونی و کاربردهای آن

ویژگیهای مقاومت در برابر حرارت

روکشهای نسوز سیلیکونی به عنوان یک راهکار مؤثر برای حفاظت از تجهیزات در برابر حرارت و شعلههای آتش شناخته میشوند. این روکشها به طور خاص از الیاف بافته شده عایق حرارتی یا پشم شیشه ساخته شدهاند و با لاستیک سیلیکونی با کیفیت پوشش داده میشوند. توانایی این روکشها در تحمل دماهای منفی ۵۰ تا مثبت ۲۶۰ درجه سانتیگراد، آنها را به گزینهای مناسب برای استفاده در شرایط مختلف تبدیل کرده است.

به علاوه، این روکشها در شرایط خاص قادر به تحمل دماهای بالاتر نیز هستند. این ویژگیها باعث میشود که روکشهای نسوز سیلیکونی در محیطهای صنعتی با دماهای متغیر و غیرقابل پیشبینی به کار گرفته شوند و از تجهیزات حیاتی محافظت کنند.

کاربرد در محیطهای پرخطر

استفاده از روکشهای نسوز سیلیکونی در محیطهای پرخطر، به ویژه در صنایع نفت، گاز و پتروشیمی، بسیار رایج است. در این صنایع، تجهیزات و شیلنگها به طور مداوم در معرض حرارت و شعله قرار دارند. این روکشها به جلوگیری از وقوع آتشسوزی و کاهش خسارات مالی و جانی کمک میکنند.

علاوه بر این، روکشهای سیلیکونی به دلیل مقاومت در برابر انواع سیالات هیدرولیک و سوخت، ایمنی بیشتری را برای کاربر فراهم میکنند. این ویژگیها به ویژه در محیطهای کاری که خطرات ناشی از نشت سیالات وجود دارد، اهمیت زیادی دارد.

مزایا و محدودیتهای استفاده

مزایای استفاده از روکشهای نسوز سیلیکونی به وضوح مشهود است. برخی از این مزایا شامل:

- کاهش هزینههای ناشی از خرابی تجهیزات: با استفاده از این روکشها، احتمال خرابی و آسیبهای ناشی از حرارت به حداقل میرسد.

- صرفهجویی در زمان تعویض شیلنگها و کابلها: با افزایش عمر مفید تجهیزات، زمان و هزینههای مربوط به تعویض کاهش مییابد.

با این حال، انتخاب صحیح اندازه و قطر روکش بر اساس نوع کاربرد بسیار حیاتی است. این انتخاب تأثیر مستقیمی بر کارایی حفاظتی روکش دارد. به همین دلیل، توجه به اصول استفاده و شرایط دما میتواند به تأمین ایمنی و حفظ سلامت تجهیزات کمک کند.

نتیجه گیری

در پایان، بررسی انواع روکشهای سیم و کابل نشان میدهد که هر یک از این روکشها با توجه به مواد اولیه و ویژگیهای خاص خود، نقش مهمی در تامین امنیت و بهبود عملکرد سیستمهای برقرسانی ایفا میکنند. تفاوتهای اساسی موجود بین روکشها، از جمله PVC، PE، XLPE و روکشهای نسوز سیلیکونی، به ما این امکان را میدهد که با آگاهی بیشتری بهترین گزینه را برای نیازهای خاص خود انتخاب کنیم. از عایقسازی موثر و مقاومت در برابر حرارت گرفته تا کاربردهای متنوع در صنعت، هر یک از این روکشها به نوعی به بهینهسازی انتقال انرژی و حفاظت از تجهیزات کمک میکنند. با توجه به پیشرفتهای تکنولوژیکی و نیازهای روزافزون صنعت، انتخاب روکش مناسب میتواند تاثیر بسزایی در کارایی و ایمنی سیستمهای برقی داشته باشد. بنابراین، شناخت دقیق ویژگیها و مزایای هر یک از این روکشها، برای هر کارشناس و فعال در این زمینه امری ضروری به شمار میآید.

منابع:

https://omnexus.specialchem.com/selection-guide/polyvinyl-chloride-pvc-plastic

https://uk.prysmian.com/media/news/xlpe-cable-insulation-benefits